印刷データが完璧でも出る!ゴーストとは何か?色ムラの原因と防止方法徹底解説

2025.11.06

印刷の現場では、デザインデータを細かく確認し、色や構成を完璧に整えても、仕上がった紙面に思わぬ色ムラや濃淡の差が現れることがあります。まるで影のように突然現れるその現象は「ゴースト」と呼ばれ、印刷会社にとっても発注する側にとっても頭を悩ませる存在です。ゴーストはデータ上には一切存在せず、印刷機のインキ供給や湿し水のバランス、紙の状態や室内環境など、複数の要因が複雑に重なった結果として発生します。そのため、単にデータを修正するだけでは防げないことが多く、現場の経験と高度な技術が欠かせません。

たとえば、一面ベタの中に小さな白抜きがあるデザインや、上下の面積差が大きいレイアウトは、インキが均一に流れにくくゴーストが出やすい条件とされています。印刷機のローラーに余分なインキがたまると、次の紙面でそのインキが急に放出され、想定外の濃淡が生じてしまうのです。こうした現象を未然に防ぐには、デザイン段階から捨てベタを取り入れ、インキの流れを安定させる工夫が有効です。さらに、湿し水の量を適切に管理してインキの乳化を防ぐことも重要で、日々の環境条件やインキの特性を見極めながら細やかな調整を続ける必要があります。

また、ゴースト防止ローラーなど印刷機の機能を活用することも有効です。通常のローラーは回転のみを行いますが、ゴースト防止ローラーは左右に揺動しながらインキを分散させ、長時間の印刷でも安定した色を保ちます。これにより、ポスターやカタログなど大量部数の印刷でもデータ通りの鮮やかな仕上がりを維持できます。印刷会社ではさらに、事前のデータチェックや試し刷りを通してゴーストの兆候を確認し、納品前の修正や再発防止策を徹底しています。

もしゴーストが発生してしまった場合でも、印刷現場は迅速に対応します。刷り出し段階で異常を察知し、インキや湿し水の供給を調整、必要に応じて印刷を一時停止して原因を特定します。その後は再印刷や試し刷りを行い、問題が解消されたことを確認したうえで再開します。こうした現場の連携と柔軟な対応が、納期や品質への影響を最小限に抑えています。

長期的な対策としては、印刷機の定期メンテナンスや工場全体の温湿度管理、スタッフへの技術教育が欠かせません。印刷オペレーターが現場で培った知識や感覚を若手に伝え、最新技術や設備の情報を共有することで、どのスタッフも一定の品質を保てる体制を整えています。これによりゴーストを発生させないだけでなく、印刷物全体の信頼性を高めることができます。

ゴーストは一見予測が難しい現象ですが、印刷会社と発注者が協力し、デザイン段階から入念に準備することで、防止や早期対応が十分に可能です。本記事では、ゴーストの基本から発生原因、防止方法、現場対応、そして長期的な品質管理に至るまでを丁寧に紹介しています。印刷の現場で培われた技術と経験を知ることで、より安心して印刷物を依頼でき、データ通りの美しい仕上がりを手にするための確かな一歩を踏み出すことができるでしょう。

ゴーストとは何か印刷データが完璧でも起きる現象を理解する

印刷の世界ではデータ通りに刷ったはずなのに仕上がりを見ると一部に色の濃淡が現れ、まるで見えない影が差し込んだように感じることがあります。これが「ゴースト」と呼ばれる現象です。ゴーストは幽霊のようにデータ上には存在しないのに、紙の上には確かに色ムラとして現れるため、多くの印刷会社やデザイナーにとって大きな悩みの種となっています。単なる偶然や不具合ではなく、印刷機の構造やインキの性質が関わる物理的な現象であるため、仕組みを理解することが防止の第一歩となります。

ゴーストは特に一面ベタの中に小さな白抜き部分があるデザインや、上下で面積の差が大きいレイアウトなどで起こりやすい特徴があります。印刷機はインキをローラーで細かく分散させながら版に供給しますが、その過程で紙の一部に必要なインキ量が急に少なくなったり、逆に多くなったりするとバランスが崩れます。この偏りが刷版上やローラーの上で連鎖的に影響し、実際に刷り上がった紙面に予期せぬ濃淡が残るのです。データは完璧でも、印刷機内でのインキの流れや圧力の微妙な違いがゴーストを引き起こします。

印刷機では「クワエ」と呼ばれる用紙をつかむ部分から「クワエジリ」と呼ばれる反対側へと紙が進みます。ローラーはこの流れに合わせてインキを運びますが、例えば白抜き小窓のように一部分だけインキが不要な箇所があると、その部分に対応するインキ量を減らして調整する必要があります。理論的にはそれで問題なく印刷できるはずですが、現実にはローラー全体で運ばれるインキが一定ではないため、周囲の部分と干渉し合い、結果的に濃い部分と薄い部分ができてしまうのです。つまり、ゴーストはデザインデータではなく印刷機内部のインキの動きに原因が潜んでいます。

この現象は見た目以上に印刷物全体の印象を左右します。会社案内や商品パンフレット、ポスターなど、色の鮮やかさや均一さが求められる印刷物では、わずかな色ムラでも品質が落ちたと受け取られかねません。特にブランドカラーを大切にしている企業にとっては大きな問題です。ゴーストは色そのものが不安定に見えるだけでなく、光の当たり方によって陰のように浮き上がることもあり、仕上がりの美しさを損ないます。こうした印象の低下はそのまま商品や企業イメージにも影響するため、印刷現場では常に防止策を意識する必要があります。

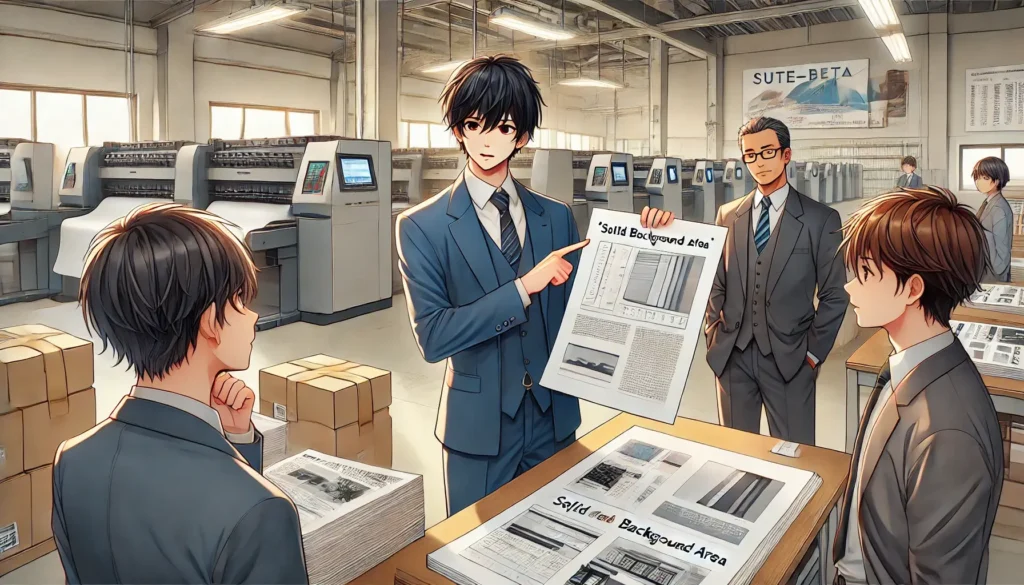

印刷会社のオペレーターは長年の経験から、ゴーストが起こりやすいデータを一目で見抜き、事前に対処することを習慣にしています。例えば捨てベタを追加して余分なインキを逃がすデザインを提案したり、湿し水の量を微調整してインキの乳化を防ぐなど、印刷開始前に細かい調整を行うのです。これらの対策はデータ作成だけでは見落としがちなポイントであり、印刷現場の技術と知識が大きくものを言います。ゴーストは単純な故障ではなく、印刷機の仕組みやインキの性質を理解した上で初めて防ぐことができる現象といえるでしょう。

さらにゴーストは一度発生すると修正が難しいため、予防が何より大切です。印刷の最中にローラーのインキバランスを調整することも可能ですが、それはあくまで応急的な対応であり、完全に解消するには印刷を止めて設定を見直す必要が出てきます。大量印刷や短納期が求められる現場では、その時間的ロスが大きな負担になるため、事前のデータ確認と設備調整が重要視されるのです。デザイン段階から印刷工程を意識することが、結果的にコストや時間の削減につながります。

ゴーストは印刷業界特有の現象ですが、その背景には物理的な理由があります。インキは単なる液体ではなく粘性を持った材料で、ローラーの摩擦や回転数、湿し水との関わりなど複数の要素に左右されます。わずかな温度変化や湿度の違いも影響を与え、インキの流れ方や乾き方に差を生じさせます。こうした複雑な条件が積み重なり、データ上では想定できない濃淡として紙面に現れるのです。だからこそ印刷のプロは長年の経験をもとに機械の状態や周囲の環境を細かく読み取りながら作業を進めています。

一般の方がこの現象を初めて耳にすると「データが正しければ同じ仕上がりになるのでは?」と感じるかもしれません。しかし、印刷はデジタルデータをそのまま紙に写す単純な作業ではありません。インキや紙、水や温度、機械の動作など、アナログの要素が複雑に絡み合う工程なのです。ゴーストはその象徴的な例であり、見えない要因が印刷結果に大きく影響することを教えてくれます。印刷会社がデータチェックに時間をかけ、試し刷りを丁寧に行うのも、こうした予期せぬ現象を防ぐためです。

ゴーストを理解することは、印刷物を発注する側にとっても大きな意味があります。あらかじめゴーストが発生しやすいデザインや色の配置を避けることで、完成品の品質を高めるだけでなく、印刷工程をスムーズに進めることができます。例えば背景を全面ベタにする場合は、小窓の位置や面積差に注意する、色の濃さに余裕を持たせるなど、デザイン段階からの工夫が可能です。こうした知識は制作の自由度を狭めるものではなく、むしろ理想の仕上がりを実現するための大切な準備となります。

このように、ゴーストは単なる印刷ミスではなく、印刷機の構造やインキの特性、環境条件が複雑に関わる結果として起こる現象です。データが完璧でも避けられないことがあるため、印刷の現場ではこれを自然現象のように受け止めつつ、日々知識と技術を重ねながら対策を進めています。ゴーストを正しく理解し、デザインや印刷前の打ち合わせに活かすことが、安定した品質を実現する最も確実な方法と言えるでしょう。

印刷でゴーストが発生する色ムラの原因を詳しく知る

印刷の世界ではデータが正しく作られていても、刷り上がった紙面に想定外の色ムラが現れることがあります。これが「ゴースト」と呼ばれる現象です。第1ブロックではゴーストの基本的な仕組みと特徴を紹介しましたが、ここではさらに一歩踏み込んで、なぜこの現象が起こるのか、その背景にある原因を具体的に見ていきます。ゴーストの正体を理解することは、印刷物の品質を安定させるために欠かせない知識です。

ゴーストが発生する第一の大きな要因は、印刷機内部のインキ供給の不均衡です。印刷機は複数のローラーを通じてインキを一定の厚みで版に送り、紙面に転写します。しかし、紙面全体が均一なデザインなら比較的安定しますが、一部に白抜きの小窓や極端にインキが少ない領域があると、インキの流れが途端に複雑になります。ある部分ではインキが多く必要とされる一方、他の部分ではほとんど必要ない。この差がローラーの回転と摩擦によって増幅され、紙面に濃い部分と薄い部分が現れてしまうのです。データ上では完全に塗りつぶしたベタ面でも、実際のインキ供給はわずかなバランスの乱れでムラを生みます。

印刷機は通常、紙を「クワエ」と呼ばれる部分でつかみ、クワエジリに向かって進行します。インキはその流れに沿ってローラーで運ばれ、均一に塗布されることを前提としています。しかし、白抜き部分や面積差が大きいデザインでは、特定の箇所でインキが過剰になったり不足したりします。インキの過不足が連鎖すると、その影響は用紙全体に広がり、ゴーストという形で視覚化されます。つまり、印刷機内のインキ分布は単純な「多い」「少ない」ではなく、流れる方向や圧力、摩擦、ローラーの回転数など多くの要素が絡み合うため、一度バランスが崩れると全体の色調に影響が出るのです。

さらに、インキの性質そのものもゴーストの原因となります。印刷に使われるインキは粘り気があり、湿し水と呼ばれる水分と接触すると「乳化」と呼ばれる現象を起こします。乳化が進むとインキは柔らかくなり、ローラー上で均一に広がりにくくなります。その結果、部分的に濃くなったり薄くなったりする色ムラが生じやすくなり、ゴーストが発生するリスクが高まります。特に湿度が高い季節や印刷機の温度が上がりやすい長時間の稼働では、乳化によるインキの流動性の変化が顕著に現れます。オペレーターはその微妙な変化を見極めながら湿し水の量を調整し、インキの状態を一定に保つ努力を続けています。

ゴーストはまた、印刷機の構造的な要因からも起こります。ローラーにはそれぞれ役割があり、インキを受け取るローラー、混ぜるローラー、版に送るローラーが複雑に連動しています。印刷面の一部にだけインキの必要量が極端に少ない場合、その部分を通過するローラーは余ったインキを持て余し、次の箇所で一気に放出してしまうことがあります。これが、データ上は均一に見える面でも濃淡のムラが現れる理由のひとつです。ローラーの動きは精密ですが、わずかな摩耗や回転のずれがインキ供給のリズムを乱し、ゴーストの発生を助長する場合があります。

また、紙そのものの特性も無視できません。紙は一枚ごとにわずかに厚みや表面の平滑度が異なります。こうした違いがインキの吸収や乾燥に影響を与え、均一な印刷を妨げることがあります。特に一面ベタのデザインでは、紙の繊維のわずかな起伏が影響を受けやすく、特定の箇所だけ濃く見えたり淡く見えたりする現象が強調されます。高品質の紙を使用しても、環境による湿度や温度の変化が加われば、完全に一定の仕上がりを保つことは容易ではありません。

ゴーストの原因には外部環境も大きく関わっています。工場内の気温や湿度はインキの乾き方や水分量に直接影響を与えます。例えば湿度が高すぎるとインキが乾きにくくなり、ローラー上での乳化が進むことでインキ供給が不安定になります。逆に乾燥しすぎる環境ではインキが硬くなり、均一に広がらなくなるため、これもゴースト発生の要因となります。印刷現場では空調や加湿器を使って環境を一定に保つことが日常的に行われており、その努力が品質を支えているのです。

さらに、印刷速度や機械の稼働条件もゴーストを誘発します。大量印刷でスピードを上げると、インキの転写が追いつかず、部分的に色が薄くなったり余分なインキが飛散して濃い部分を作ったりすることがあります。特にデザインに広いベタ面と細かい抜き文字が混在する場合、この影響が顕著になります。オペレーターは印刷の速度や圧力を微調整し、最適な条件を維持することでゴーストを抑える工夫を重ねています。

これらの要因が複雑に絡み合ってゴーストは現れます。インキ供給のわずかな変化が紙面全体の仕上がりに影響を与え、湿し水の量や機械の回転、気温や湿度などがその結果を左右する。つまりゴーストは単独の原因ではなく、印刷工程全体の調和が崩れたときに起こる現象なのです。印刷会社のオペレーターが長年の経験を頼りに機械の状態や環境を細かく観察しながら作業するのは、この複雑なバランスを保つためにほかなりません。

印刷を発注する立場の人にとっても、ゴーストの原因を知ることは大切です。なぜなら、デザイン段階で白抜きの配置やベタ面積の調整を行えば、リスクを大幅に減らすことができるからです。たとえば大きなベタ面には適度にトーンを入れる、白抜きの文字や図形を極端に小さくしないなど、ほんの少しの工夫が完成度の高い印刷物につながります。こうした理解はデザイナーと印刷会社の打ち合わせをより具体的にし、スムーズな制作を可能にします。

ゴーストは目に見えないほど小さな原因が積み重なって起こる現象ですが、その影響は決して小さくありません。企業のパンフレットや広告など、仕上がりの美しさが直接ブランドイメージに関わる印刷物では特に重要です。インキの流れや湿し水の管理、機械の状態や周囲の環境といった要素を総合的に把握しなければ、データ通りの色を再現することは難しいでしょう。印刷会社の長年の経験と技術が、こうした複雑な条件を見極め、安定した品質を保つ支えとなっているのです。

このようにゴーストは、インキの供給バランス、湿し水の管理、紙や環境の特性、印刷速度や圧力など、数多くの要因が同時に作用して起こります。データがどれほど精密でも、現場の条件がわずかに崩れるだけで発生するため、事前の対策と熟練した技術が欠かせません。ゴーストを防ぐためには、印刷機の特性を理解し、作業環境を最適に保つことが何よりも大切です。こうした知識を持つことで、発注側もデザインや打ち合わせの段階から品質を守る判断がしやすくなります。

ゴーストが出やすいデザイン条件と印刷での注意点

印刷の仕上がりに予期せぬ色ムラが現れる「ゴースト」は、データがどれほど正確でも起きてしまうことがある現象です。その背景には印刷機の物理的な特性やインキの流れといった要因が複雑に絡んでいますが、実はデザインそのものがゴーストの発生しやすさに大きく影響します。ここでは特に注意が必要なレイアウトの特徴や、その際に気をつけたい具体的なポイントを詳しく解説します。

ゴーストが最も起きやすいとされるのは、一面ベタと呼ばれる全面を単一の濃い色で塗りつぶしたデザインに小さな白抜き部分を配置した場合です。全面を均一な色で塗るデザインは見た目に迫力があり、広告やパンフレット、ポスターなどで多用されますが、その中にほんのわずかな白抜きの文字やロゴを入れると、印刷機はその部分だけインキを使わずに紙を通す必要が生じます。印刷機はローラーでインキを全体に供給しながら進む仕組みのため、一部分だけ極端にインキが不要な箇所があると、隣接する部分でインキの流れが乱れ、濃淡の差が強調されてしまうのです。これが、全面ベタと小窓状の白抜きが組み合わさったときにゴーストが発生しやすくなる大きな理由です。

たとえば、濃い色で背景を塗りつぶし、その中に細い白抜きの罫線や小さなロゴを配置した場合を想像してください。データ上は鮮明な線やロゴがくっきり浮かぶように見えますが、実際に印刷すると、周辺の色がわずかに薄くなったり濃くなったりして、白抜き部分の輪郭がかすんだように見えることがあります。これは印刷機が白抜き部分を通過するときに余ったインキがローラーに残り、次の部分で放出されるためであり、ゴースト特有の色ムラです。デザインを作成する段階で、細い線や小さな白抜きの配置を極端に多くしない、または余白を適度に設けることで、このリスクを減らすことができます。

次に注意したいのは、ベタ面の上下左右に大きな面積差があるデザインです。例えば、上半分は大きな写真やベタ塗りで占められ、下半分は白場が多い構成では、印刷機のローラーが供給するインキの量に偏りが出やすくなります。上部で多くのインキを消費した直後に下部のインキが極端に少なくなると、余ったインキが次の印刷部分に移動し、結果として想定外の濃淡が出ることがあります。この現象はポスターやチラシのように大きな面積を扱う印刷物で特に目立ちやすく、見る角度や光の当たり方によって影のように浮かび上がることもあります。

また、文字や罫線のデザインが複雑に入り組んでいる場合も注意が必要です。細かい文字や複雑な図形はデータ上では正確でも、実際にはその周囲でインキの流れが変化し、局所的なゴーストを引き起こすことがあります。特に同じ版の中で濃い色と薄い色が隣接している場合、インキの供給量を一定に保つのが難しく、思わぬ部分にムラが出ることがあります。こうした複雑なデザインでは、事前に印刷会社と相談し、適度な余白やトーンを調整してもらうことが大切です。

紙の選び方もゴーストの発生に影響します。コート紙やマット紙など表面が滑らかな紙はインキが均一に広がりやすい反面、わずかな湿度や温度の変化によってインキが乾くスピードが変化し、色ムラが強調される場合があります。逆に表面がざらついた紙はインキを吸収しやすい分、色がやや沈んで見えることがあり、こちらもゴーストの原因になることがあります。印刷物の用途やデザインに応じて、紙の質感や厚みを考慮して選ぶことが重要です。

さらに、使用する色そのものも無関係ではありません。濃い色や鮮やかな色はインキの量が多く必要なため、インキ供給のちょっとした変動がそのまま色ムラとして表れやすくなります。特に全面ベタを濃い青や赤で塗りつぶす場合は、ローラーへの負担が大きく、ゴーストのリスクが高まります。色を選ぶ際には、視覚的な印象だけでなく印刷工程への影響も意識することが望まれます。印刷会社では試し刷りや色見本を確認しながら最適な色の濃度やインキ量を提案してくれるので、事前の相談が効果的です。

ゴーストが出やすいデザインを避けるためには、制作の初期段階から印刷の特性を踏まえた設計を心がけることが大切です。例えば、大きなベタ面に細かい白抜き文字を入れる場合は、文字の大きさや余白を調整したり、背景の色にわずかなトーンを加えるなど、見た目のデザインを損なわずにリスクを軽減する方法があります。また、天地の面積差が大きいレイアウトでは、デザイン全体のバランスを見直し、できるだけ均等に色が配置されるよう工夫することが有効です。

印刷会社とデザイナーの連携も欠かせません。ゴーストはデータ上では確認できないため、印刷会社が事前にデータをチェックして指摘したり、試し刷りを行って問題点を洗い出すことが防止につながります。印刷オペレーターは長年の経験からゴーストが起きやすいパターンを熟知しているため、制作の早い段階で相談すれば、必要に応じて捨てベタの追加やデザインの微調整を提案してくれます。こうした事前対応は、完成後に修正や刷り直しをするよりもはるかに効率的でコストも抑えられます。

さらに、納期や印刷部数といった条件もデザイン段階で考慮する必要があります。大量印刷や短納期では、印刷機を高いスピードで稼働させることが多く、インキの供給が不安定になりやすいため、ゴーストの発生率が高まります。特にポスターやパンフレットのように一枚ごとの完成度が重視される印刷物では、デザインの段階からリスクを抑えた設計を心がけることが、最終的な品質を守るうえで大きな意味を持ちます。

ゴーストは目に見えない小さな要因が重なって生まれますが、デザインの工夫によって大幅に減らすことができます。全面ベタや白抜き小窓、面積差のあるレイアウト、細かい文字や複雑な線、濃い色の使用など、発生しやすい条件をあらかじめ理解しておくことで、印刷現場に余計な負担をかけずに美しい仕上がりを実現できます。デザイナーが印刷の特性を踏まえたレイアウトを設計し、印刷会社と密に連携することが、ゴーストを防ぐための最良の対策となるでしょう。

このように、ゴーストが出やすいデザインにははっきりとした特徴があります。一面ベタに白抜き、上下の面積差、複雑な罫線や細かい文字、濃い色の多用など、魅力的な見た目の裏にリスクを秘めた要素が潜んでいます。だからこそデザイン段階から印刷の現場を意識することが、完成品の品質を守る最も確実な方法です。印刷会社との相談を早めに行い、データの調整や試し刷りを丁寧に重ねることで、データ通りの鮮やかで美しい印刷物を安心して届けることができるのです。

インキ調節や湿し水などゴーストを引き起こす印刷機の要因

印刷現場でゴーストが起こるとき、その背景にはデザインや紙質だけでなく、印刷機の仕組みそのものが深く関わっています。データが完璧でも現れる色ムラは、インキの流れや湿し水の状態、機械の圧力や温度など、複数の要因が重なり合った結果です。ここでは、ゴースト発生に大きく影響する印刷機の物理的な要素を順を追って丁寧に解説します。

印刷機は版にインキをのせる前段階で、複数のローラーを介してインキを適量に分配します。このインキ供給を細かく調整する仕組みが、ゴースト発生の鍵を握っています。ローラーは表面に微細な凹凸を持ち、回転しながらインキを均一に伸ばします。しかし、ローラーの一部に摩耗やわずかな汚れがあると、そこだけインキの厚みが乱れます。そのわずかな差が繰り返し刷られることで紙面の一部に濃淡が生じ、ゴーストとして目に見える形に現れます。ローラーは金属やゴムでできており、温度や湿度の変化に影響されやすいため、環境管理や定期的なメンテナンスが重要になります。

インキそのものの性質も大きな要因です。印刷用インキは粘り気があり、湿し水と接触すると乳化と呼ばれる現象が起こります。乳化とは油分を多く含むインキと水が混ざり合って状態が変化することで、粘度が変わり流動性が下がります。乳化が進みすぎるとインキがローラーに均一に広がらなくなり、ある部分はインキ不足、別の部分は余剰という状態を作ります。これがゴーストの発生を助長します。湿し水の量が多すぎると乳化が起こりやすくなり、逆に少なすぎるとインキが硬くなり紙にしっかり転写されなくなるため、適切な水分量を保つことが欠かせません。

湿し水はゴースト防止にとって非常に微妙な存在です。印刷機は版の非画像部を濡らしてインキが付かないようにするために湿し水を使いますが、この水分量が多いとインキの乳化が進んでしまいます。湿し水にはアルコールや添加剤が含まれる場合もあり、温度や水質によっても影響が出ます。水の硬度が高いとインキが弾かれて伸びにくくなり、低いとインキが広がりすぎて濃淡の差が強調されることがあります。オペレーターは湿し水の温度や供給量を一定に保つために日々細かい調整を重ね、ゴーストを防ぐ努力をしています。

印刷機の圧力や速度も見逃せないポイントです。紙を版に押し当てる圧力が強すぎるとインキが一気に移動し、ローラーに余分なインキが残ります。その余分なインキが次の紙に転写される際、濃淡のムラを引き起こします。逆に圧力が弱い場合はインキがしっかり定着せず、白っぽいゴーストが現れることがあります。さらに大量印刷の現場では速度を上げることがありますが、スピードが速くなるほどローラーへのインキ供給が追いつかず、濃い部分と薄い部分の差が生じやすくなります。特に一面ベタやグラデーションを含むデザインでは、この速度の影響が顕著に現れます。

紙を搬送する際の温度や湿度も重要です。印刷工場内の温度が高いとインキが柔らかくなり、ローラーの表面で広がりやすくなります。その結果、必要以上に広がったインキが次の紙へ移動して濃い部分を作り出します。逆に温度が低いとインキが硬くなり、紙への転写が不均一になって淡いゴーストが生じる場合があります。湿度が高ければ紙が水分を含みやすくなり、湿し水とのバランスが崩れて乳化が進みます。印刷現場では空調や除湿機、加湿器を駆使して環境を安定させていますが、季節の変化や天候による微妙な影響を完全に排除することは難しく、これがゴースト発生の背景にあります。

印刷機にはゴースト防止ローラーが搭載されている場合もあります。通常のローラーは単純に回転しますが、ゴースト防止ローラーは回転しながら左右に揺動する仕組みを持ち、インキが一定の位置に溜まるのを防ぎます。これによってインキの供給がより均一になり、濃淡の差を小さくできます。ただし、この機構も適切に調整されていなければ効果を発揮しません。揺動幅が狭すぎるとインキが片寄り、広すぎると逆にインキの分布が乱れやすくなるため、機械の定期的な点検と精密な設定が必要です。

もう一つの大きな要因は、インキ供給を制御するインキツボの管理です。印刷機では紙面を左右に分割し、それぞれの領域に対してインキの供給量を調整しています。データに白抜きの部分がある場合、該当する番号の供給量を減らして対応しますが、実際にはインキはローラー全体で混ざり合いながら運ばれるため、ピンポイントの調整はできません。供給量を減らした部分に余ったインキが流れ込み、隣接する領域を濃くしてしまうことがゴースト発生の一因です。インキツボの開閉具合を細かく見直すことは不可欠であり、経験豊富なオペレーターが数字だけでなく実際のインキの動きを見極めながら調整を繰り返しています。

こうした印刷機の要因は単独ではなく複合的に作用します。湿し水が多くて乳化が進んだ状態で、ローラーの摩耗や温度の変化が重なると、インキの流れはさらに不安定になります。紙の種類や湿度が影響すれば、ゴーストはより強く現れます。印刷の現場では、こうした微妙な条件を常に監視しながら、一つひとつの要素を調整して安定した仕上がりを守っているのです。オペレーターが培った経験は、数値では表せない現場の感覚をもとに、印刷機を最適な状態に保つために欠かせません。

印刷を依頼する立場から見れば、これらは一見複雑に思えるかもしれませんが、理解しておくことでデザインや打ち合わせの際に役立つ知識となります。例えば、ベタ面が大きいデザインでは試し刷りを提案したり、紙の選択や印刷部数に応じて余裕のあるスケジュールを組むなど、ゴーストを防ぐための具体的な判断が可能になります。印刷会社と密に連携し、機械の特性や環境条件を考慮した提案を受け入れることで、完成品の品質をより安定させることができます。

ゴーストはデータ上では見えない現象ですが、印刷機の内部ではインキ、湿し水、ローラー、環境条件が複雑に影響し合って発生しています。これらを理解し、日常的な管理や調整を怠らないことが、印刷現場の品質を守る最大の力となります。印刷の専門知識を持つオペレーターが、細部まで気を配りながら作業を進めることで、データ通りの美しい仕上がりを実現できるのです。

捨てベタを活用してゴーストを防ぐ具体的な方法

印刷データが完璧でも、刷り上がった紙面に思わぬ色ムラが現れるゴーストは、印刷現場で避けたい大きな課題です。これまでにゴーストの仕組みや原因、印刷機の特性を見てきましたが、その中でも特に効果的な防止策のひとつとして知られているのが「捨てベタ」の活用です。捨てベタとは、デザイン上は必要がないものの、印刷工程でインキの流れを安定させるために意図的に配置する塗りつぶしのエリアのことです。ここでは、捨てベタがどのようにゴーストの発生を抑えるのか、実際の配置方法や注意点を含めて詳しく解説します。

まず捨てベタの役割を理解するために、印刷機の仕組みを振り返ってみましょう。印刷機はローラーを通してインキを版に供給しますが、この供給は紙面全体で均一に行われるわけではありません。特にデザインの一部に白抜き小窓やインキの少ない部分があると、そのエリアに対応するローラーのインキ量は減らされます。しかしインキはローラー全体で混ざり合いながら移動するため、特定の箇所だけ供給を減らしても、その分のインキが他の部分に回り、濃淡が生じてしまいます。この不均衡がゴーストの原因となります。そこで登場するのが捨てベタです。捨てベタを追加することでインキを適切に消費させ、余分なインキが他の部分に流れないようにするのです。

捨てベタは印刷データ上では目立たない位置に配置されます。例えばポスターやチラシの外側の断ち落とし部分や、冊子の裁断で切り落とされる余白など、最終的に仕上がりには残らない領域が適しています。デザインの美観を損なわずに印刷機のローラーが常に一定量のインキを受け取れるようにすることで、全体のインキバランスが保たれ、ゴーストを効果的に防げるのです。特に一面ベタの中に小さな白抜きがあるデザインや、天地に大きな面積差があるレイアウトでは、この方法が非常に有効です。

捨てベタの形状や面積も重要なポイントです。単に余白に色を置けば良いというわけではなく、インキを安定して消費できる広さや位置を計算する必要があります。一般的には、白抜き部分と同じかやや大きい面積で、ローラーが均等に通過できる位置に配置するのが効果的とされています。形状は四角や長方形が多いですが、デザインの流れに合わせて細長い帯状にしたり、複数の小さなパーツに分けたりすることもあります。重要なのは、インキが自然に流れる位置を見極めることであり、この判断には印刷会社の経験と技術が欠かせません。

捨てベタを導入する際には、印刷会社との綿密な打ち合わせが必要です。デザイナーだけで判断して配置すると、裁断位置や印刷の進行方向を誤ってしまうことがあります。印刷オペレーターは使用する紙のサイズ、クワエとクワエジリの位置、裁断後の仕上がりを考慮しながら、どこにどれくらいの捨てベタを置けば最も効果的かを提案してくれます。場合によっては試し刷りを行い、実際にゴーストの発生が抑えられるかを確認することもあります。この段階を省略すると、せっかく捨てベタを入れても効果が薄れたり、逆に新たなムラを生んでしまうことがあるため注意が必要です。

捨てベタはデザイン上は見えない存在ですが、印刷機の安定した運転を支える重要な役割を持っています。たとえば大量部数を短期間で印刷する場合、印刷機は高速で紙を送り続けるためインキ供給のバランスが崩れやすくなります。捨てベタを配置しておけば、ローラーが常に一定のリズムでインキを消費でき、長時間の稼働でもゴーストの発生を最小限に抑えられます。これは納期が厳しい案件や、色の均一性が求められるブランド印刷物にとって特に効果的です。

一方で、捨てベタを追加することで印刷コストが大きく上がることはほとんどありません。印刷面積がわずかに増える程度で、インキの使用量や紙の枚数に大きな差は出ないため、品質向上のための投資としては非常に効率的です。それに加え、ゴーストが発生して刷り直しが必要になる場合のコストや時間を考えれば、捨てベタを活用するほうがはるかに経済的といえます。長期的な視点で見れば、品質を守るための保険として極めて有効な手段です。

捨てベタは単独で使われるだけでなく、他の防止策と組み合わせることでさらに高い効果を発揮します。例えば、湿し水の量を適切に調整する作業や、ゴースト防止ローラーの導入と併用すれば、インキ供給の安定性が一層高まります。印刷会社ではデータの内容や現場の環境を総合的に判断し、どの対策を組み合わせれば最適な結果が得られるかを提案します。捨てベタはその中でも基本的かつ確実な方法として位置づけられており、多くの印刷現場で標準的に採用されています。

デザイン制作の段階から捨てベタを意識することで、完成品のクオリティを大きく向上させることができます。全面ベタを多く使うデザインでは、あらかじめ捨てベタを入れるスペースを確保しておく、白抜きの位置や面積を考慮するなど、早い段階で計画することが重要です。デザイナーと印刷会社が協力して配置を決めれば、納品前に余計な修正や追加作業を行う必要もなく、スムーズに印刷工程へ移ることができます。

ゴーストは目に見えない原因が積み重なって起こる現象ですが、捨てベタというシンプルな仕組みを取り入れるだけで、そのリスクを大幅に軽減できます。印刷現場では長年の経験をもとに、どの位置にどれくらいの大きさの捨てベタを置けば最も効果的かが蓄積されています。その知識と技術が、高品質な印刷物を支える大きな力となっています。発注する側にとっても、この仕組みを理解してデザインに反映することで、完成品の品質と印刷工程の効率を同時に守ることができるでしょう。

このように捨てベタは、ゴーストを防ぐための強力かつ現実的な手段です。印刷機のローラーが常に一定量のインキを消費できるよう補助することで、全体のインキバランスを保ち、データ通りの美しい仕上がりを実現します。デザイン段階から印刷会社と相談しながら取り入れることで、印刷物の品質を長期的に安定させることが可能となり、ブランドや商品の価値を確実に守ることにつながります。

湿し水の管理とインキ乳化の防止でゴーストを抑える方法

印刷の仕上がりに予期せぬ色ムラが現れる「ゴースト」は、データが完璧であっても起こり得る現象です。これまでのブロックではゴーストの仕組みや原因、そして捨てベタなどの防止方法を見てきましたが、印刷機を扱う現場ではもう一つ欠かせない重要な要素があります。それが湿し水の管理と、インキ乳化の防止です。湿し水と聞くと単純に水を補給するだけのものと思われがちですが、実はゴーストを左右する大きなポイントであり、現場のオペレーターの経験や技術がその安定性を支えています。

まず湿し水の役割から見てみましょう。オフセット印刷機では、印刷版の印刷しない部分(非画像部)を濡らしてインキが付かないようにするために、湿し水を常に供給しています。油性のインキと水は本来混ざりにくい性質を持っていますが、印刷版の非画像部に水を保持させておくことで、インキが必要な部分だけにきれいにのるという仕組みが成り立っています。つまり湿し水は、印刷の精度を保つための不可欠な要素です。しかし、この湿し水が多すぎたり少なすぎたりすると、ゴーストの発生を引き起こす原因となってしまうのです。

湿し水が多すぎる場合、インキが過剰に水分を含みやすくなります。インキは油と水が混ざり合うことで乳化という現象を起こし、粘度が変わります。乳化が進むとインキが柔らかくなり、ローラー上で均一に広がらなくなります。その結果、ある部分は薄く、別の部分は濃くなってしまう色ムラが生じ、ゴーストが出やすくなるのです。特に長時間の印刷や湿度が高い環境では、ローラー上での乳化が進みやすく、オペレーターは湿し水の供給量を常に調整する必要があります。

逆に湿し水が少なすぎる場合も問題が生じます。非画像部が十分に濡れていないと、インキがその部分にまで広がってしまい、印刷版全体でインキの流れが不安定になります。その結果、必要以上にインキが消費されて隣接する部分で不足が起こり、ゴーストの原因になることがあります。湿し水は多すぎても少なすぎてもゴーストを引き起こす可能性があり、最適な水分量を保つことが何より重要です。

湿し水の品質も大きなポイントです。工場によって水道水や専用の純水を使用しますが、水の硬度や不純物の量が印刷に影響します。硬度が高い水はカルシウムやマグネシウムなどのミネラル成分を多く含み、インキとのなじみが悪くなる場合があります。これにより、インキが適切に広がらず、ゴーストが出やすくなります。一方、硬度が低すぎる水はインキを必要以上に吸収しやすく、これも色ムラの原因になります。そのため、印刷会社では専用のフィルターを使ったり、水質を定期的に測定したりして、常に安定した湿し水を保つ工夫が行われています。

また湿し水の温度管理も見逃せません。印刷中のローラーは回転によって熱を帯び、湿し水の温度が上がると蒸発が早まり、供給量の調整が難しくなります。逆に冷えすぎると水がローラー上で均一に広がらず、インキが弾かれる原因となります。工場では冷却装置を用いて水温を一定に保つシステムを整え、ゴーストが発生しにくい環境を維持しています。こうした温度管理は目に見えない細かい作業ですが、印刷の品質に直結する重要なポイントです。

インキ乳化の防止には、オペレーターの経験が大きく影響します。湿し水とインキのバランスは、季節や天候、印刷機の状態によって微妙に変わります。夏場は湿度が高くインキが柔らかくなりやすいため、湿し水を通常より少なくして乳化を防ぐ調整が必要です。冬場は空気が乾燥しているため、逆に湿し水を増やすことで適度な潤いを保ちます。こうした調整はマニュアルだけでは対応しきれず、印刷オペレーターの経験と現場感覚によって最適化されます。

乳化を防ぐためには、印刷前の準備も重要です。インキの種類によっても乳化のしやすさは異なります。特に高速印刷用のインキは乾燥が早い反面、乳化しやすいものもあるため、湿し水との相性を見極める必要があります。印刷会社では作業前にインキの状態を確認し、その日の気温や湿度に合わせて最適な配合や供給速度を決定します。これにより、印刷中のインキの流れを安定させ、ゴーストの発生を防ぐことができます。

さらに、印刷中の監視も欠かせません。湿し水とインキのバランスは時間とともに変化するため、オペレーターは定期的に紙面をチェックし、わずかな色ムラや光の反射を見逃さないようにしています。異常が見つかれば、その場で湿し水の供給量やインキの流量を微調整し、ゴーストの兆候を早期に抑えます。このように現場での即時対応ができることも、ゴースト防止の大きな支えとなっています。

デザインや紙の選択も、湿し水の調整と連動させる必要があります。例えば全面ベタや白抜き小窓を含むデザインでは、通常より湿し水が必要になる場合があります。事前にデザイナーと印刷会社が相談し、データの段階から湿し水の供給を見越した調整をしておくと、印刷中に大幅な変更をする必要がなくなります。これにより、納期や品質の安定性も確保しやすくなります。

湿し水の管理とインキ乳化の防止は、ゴーストを抑えるうえで最も繊細かつ重要な作業です。これらは目に見えるデータや数値では把握しきれないため、長年の経験を持つオペレーターが現場で感じ取るわずかな変化に頼る部分が大きいのも特徴です。温度や湿度、紙質、印刷速度といった複数の要因を総合的に判断しながら、日々の印刷を安定させるための微調整を続けています。

このように湿し水の適切な管理とインキ乳化の防止は、ゴーストを防ぐための基本でありながら、非常に高度な技術を要します。印刷を発注する側も、この重要性を理解して印刷会社と相談することで、より高い品質の印刷物を手にすることができます。湿し水の量やインキの状態を整えるという見えない作業が、鮮やかで均一な仕上がりを支えているのです。

ゴースト防止ローラーを使った色ムラ対策とその効果

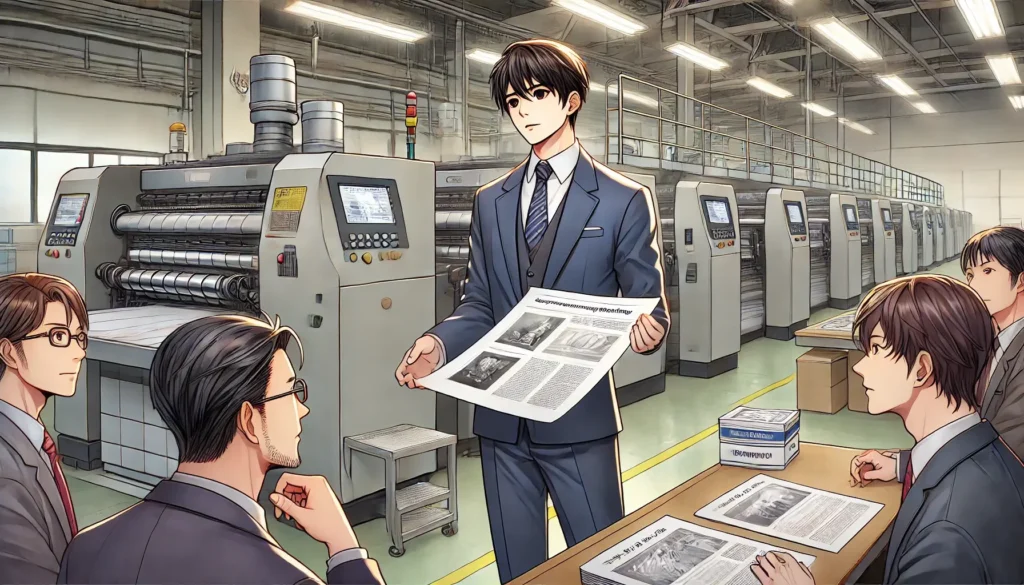

印刷の現場で起こる「ゴースト」は、データが完璧でも紙面に予期せぬ色ムラが現れる現象です。これまでのブロックでゴーストの仕組みや原因、湿し水やインキ乳化の影響、捨てベタの活用など多角的な対策を紹介してきましたが、印刷機そのものに備えられた機構を活かした防止方法も大変有効です。その代表的な設備が「ゴースト防止ローラー」と呼ばれる装置です。ここでは、この特別なローラーがどのようにゴーストの発生を抑え、色ムラを防ぐのかをわかりやすく解説していきます。

通常の印刷機には、インキを分散させて均一に供給するための複数のローラーが搭載されています。これらは版にインキを移す役割を持ち、回転しながら一定の厚さを保ちつつ紙面全体にインキを送ります。しかし一面ベタに白抜きの小窓があるデザインや、上下の面積差が大きいレイアウトでは、ある領域だけ極端にインキが少なくなり、ローラーに余ったインキが偏ってしまいます。余分なインキは次の紙面で急に吐き出され、濃淡の差を生じさせます。これがゴーストの直接的な原因の一つです。

そこで活躍するのがゴースト防止ローラーです。通常のローラーは回転のみを行いますが、ゴースト防止ローラーは回転に加えて左右に揺動する仕組みを備えています。左右へゆっくり動きながらインキを広げることで、同じ位置にインキが溜まり続けることを防ぎ、紙面全体により均一にインキを分布させます。これにより、余分なインキが偏って次の紙に濃く転写されることがなくなり、ゴーストが発生しにくい状態を作り出すのです。機械の中で絶えず小刻みに動くこのローラーの存在が、見えない影のようなゴーストを抑える重要な役割を果たします。

ゴースト防止ローラーは特に、濃いベタ面を多用するデザインや長時間の連続印刷において威力を発揮します。通常のローラーでは時間が経つにつれてインキの供給が偏りやすく、刷り始めは問題がなくても後半で色ムラが強まることがあります。左右に揺動するゴースト防止ローラーはインキを常にかき混ぜながら供給するため、長時間でも均一な状態を保てるのです。これにより大量部数を安定した品質で印刷することが可能となり、ポスターやパンフレット、カタログなど、仕上がりの美しさが求められる印刷物に適しています。

導入の際にはいくつかの調整が必要です。ローラーの揺動幅が狭すぎると十分にインキを分散できず、逆に広すぎるとインキが必要以上に薄まって発色が弱くなる可能性があります。そのため印刷会社では機械ごとに最適な設定を見極め、日々微調整を行っています。また、ゴースト防止ローラーは通常のローラーよりも構造が複雑なため、定期的なメンテナンスが欠かせません。表面の清掃やベアリングの点検を怠ると動きが鈍くなり、かえってインキ供給にムラが出てしまうことがあります。設備を長く安定して使うためには、オペレーターが日々の点検と清掃を丁寧に行うことが不可欠です。

ゴースト防止ローラーは新しい機種の印刷機に標準搭載されるケースが増えていますが、既存の機械にも後付けで導入できる場合があります。特にゴーストの発生が頻発している現場では、設備更新よりも効率的な改善策として注目されています。後付けの場合でも、印刷会社の技術者が機械の仕様や印刷する製品の特徴を考慮し、最適な取り付け位置や動作幅を設定することで高い効果が得られます。これにより大規模な設備投資をせずとも印刷品質を向上させることが可能になります。

また、ゴースト防止ローラーの効果を最大限に引き出すには、他の対策と組み合わせることが重要です。たとえば捨てベタを活用して余分なインキを吸収させたり、湿し水の量を細かく調整して乳化を防いだりすることで、ローラーが安定したインキ供給を維持しやすくなります。こうした複合的な取り組みにより、印刷中の変動を最小限に抑え、データ通りの鮮やかな仕上がりを長時間持続させることができます。印刷会社によっては、ゴースト防止ローラーを導入するタイミングで全体の工程を見直し、より高度な品質管理体制を整えるケースも少なくありません。

印刷を依頼する側にとっても、この設備の特徴を理解しておくことは大きな意味があります。ゴーストが発生しやすいデザインを採用する場合でも、ゴースト防止ローラーがある工場を選べば、仕上がりの不安を軽減できます。特に企業のブランドカラーや商品のパッケージデザインなど、色の一貫性が重視される印刷物では、こうした最新設備の有無が品質を左右することもあります。見積もりや打ち合わせの際に、ゴースト防止ローラーの使用状況を確認することは、完成品の品質を守るための有効な方法です。

さらに、ゴースト防止ローラーは環境への配慮という面でも効果的です。ゴーストが発生すると刷り直しや追加印刷が必要となり、その分だけ紙やインキが余計に使われます。ゴースト防止ローラーによって初回の印刷から安定した品質が保てれば、資源の無駄やCO2排出を減らすことができ、持続可能な印刷工程の実現にもつながります。環境負荷の低減は企業の社会的責任を果たすうえでも大きな意義があり、導入を後押しする理由の一つとなっています。

ゴースト防止ローラーは、見えない色ムラを抑えるために開発された技術の集大成です。左右への揺動という一見シンプルな動きが、ローラー上のインキを絶えず均一に保ち、濃淡の発生を根本から抑える仕組みになっています。その効果は短期的な仕上がりの安定だけでなく、長期的な品質維持や環境保護にもつながり、印刷物全体の信頼性を高めます。ゴーストはデータだけでは防げない現象だからこそ、機械的な工夫とオペレーターの知識を組み合わせた対策が欠かせないのです。

このようにゴースト防止ローラーは、印刷現場において極めて有効な色ムラ対策の一つです。インキ供給の安定化、長時間の印刷でも保たれる均一な色合い、環境負荷の軽減など、多方面にわたる効果をもたらします。印刷会社にとっては品質と効率の両面を支える強力な味方であり、発注する側にとっても安心して仕上がりを任せられる大きな判断材料となります。ゴーストを防ぐためには、こうした機械設備と人の技術が一体となって取り組むことが不可欠であり、その中心にゴースト防止ローラーは欠かせない存在として位置づけられているのです。

印刷会社によるデータチェックと事前打ち合わせでゴーストを防ぐ

印刷の世界では、データが完璧でも印刷結果に想定外の色ムラが現れる「ゴースト」という現象が起こることがあります。これまでのブロックではゴーストの仕組みや印刷機の物理的要因、そして湿し水やゴースト防止ローラーなどの対策について詳しく見てきました。ここからは、発注者と印刷会社の協力によってゴーストの発生を未然に防ぐ方法に焦点を当てて解説します。その中でも特に重要なのが、印刷会社によるデータチェックと事前打ち合わせです。これらの工程は一見地味に見えるかもしれませんが、高品質な印刷を実現するためには欠かせない重要なステップです。

まず、データチェックとは印刷会社が入稿されたデザインデータを細かく確認する作業を指します。単純に文字の誤字脱字を確認するだけでなく、ゴーストが発生しやすいレイアウトや色の配置、インキの使用量など、印刷現場ならではの観点から検証します。例えば一面ベタの中に小さな白抜きがあるデザインや、天地に大きな面積差があるレイアウト、濃い色を多用したポスターなどは、ゴーストのリスクが高いと判断されます。経験豊富な印刷オペレーターはこうした危険箇所を見極め、必要に応じてデザインの微調整や追加対策を提案します。これにより、実際に印刷してから修正をするよりもはるかに効率的に問題を解消することができます。

データチェックでは、使用する紙やインキの種類、印刷方式なども総合的に考慮されます。紙の表面の滑らかさや厚さによってインキの吸収や乾燥の仕方が変わり、ゴーストの発生しやすさが異なるためです。たとえば表面が平滑なコート紙は発色が良い一方で、インキが均一に広がらないとムラが目立つ傾向があります。逆にざらついた紙ではインキが沈みやすく、細かい白抜きや淡い色の部分にゴーストが出やすくなります。こうした特性を踏まえ、印刷会社は適切な紙やインキの選定も含めて総合的なアドバイスを行います。

事前打ち合わせはデータチェックと同じくらい重要です。打ち合わせでは、完成イメージや用途、納期、印刷部数などを詳細に共有し、ゴーストの発生を想定した対応策を事前に練ります。特に一面ベタやグラデーションを多用するデザイン、企業のブランドカラーを正確に再現する必要がある案件では、試し刷りを実施して実際の仕上がりを確認することが推奨されます。試し刷りを行えば、データ上では見えなかった色ムラや濃淡の差が確認でき、必要に応じてインキの調整や捨てベタの追加、湿し水の管理方法の変更といった具体的な対策を講じることができます。

打ち合わせの場では、ゴースト防止ローラーや最新の印刷機の有無を確認することも大切です。ゴースト防止ローラーが備わった印刷機はインキの分布を均一に保つ効果があり、特に全面ベタや大きなビジュアルを含む印刷物では安定した仕上がりが期待できます。また、湿し水の管理やインキ乳化の防止など、現場特有の技術的対応についてもオペレーターから直接説明を受けることで、印刷工程の理解が深まり、安心して発注することができます。

データチェックと事前打ち合わせのもう一つの利点は、納期やコストの面でもリスクを減らせることです。ゴーストが発生してから刷り直す場合、追加のインキや紙の費用、作業時間が必要となり、納期の遅延につながる可能性があります。事前の段階で問題を発見して修正しておけば、余計なコストや時間をかけずにスムーズに印刷を進めることができます。特に大量印刷や短納期の案件では、この段階的な準備が品質を守る大きな支えとなります。

印刷会社によるデータチェックは、単にゴーストを防ぐためだけではなく、全体の品質を底上げする役割も果たしています。たとえば細かい文字のにじみや写真の解像度不足、裁断位置の誤差など、印刷後に目立つ可能性のある問題も早期に発見してくれます。こうした指摘は最初は細かい修正に感じられるかもしれませんが、最終的な仕上がりやブランドイメージの保護という点で大きな価値を持っています。印刷会社の豊富な経験と専門知識は、データだけでは気づけないリスクを減らす強力なサポートになるのです。

事前打ち合わせはまた、デザイナーにとっても大きな学びの場となります。印刷オペレーターから直接、インキの流れや湿し水の調整、ゴースト防止の現場感覚などを聞くことで、次のデザイン制作に役立つ知識を得ることができます。これにより、ゴーストが出にくいレイアウトや配色の工夫が自然と身につき、今後の制作効率や品質向上につながります。デザインの段階から印刷の特性を理解しておくことで、修正や試し刷りの回数も減らせるため、長期的には制作全体のスピードアップにも貢献します。

こうした事前の準備は、最終的な印刷物の信頼性を高める上でも欠かせません。企業のパンフレットや商品パッケージ、広告チラシなど、仕上がりの美しさがブランド価値に直結する印刷物では特に重要です。ゴーストが生じてしまうと、全体の印象が大きく損なわれるだけでなく、ブランドの信頼にも影響を与えかねません。だからこそ印刷会社と発注者が一体となり、データチェックと事前打ち合わせを丁寧に行うことが、高品質な印刷物を安定して提供するための確かな道筋となります。

まとめると、印刷会社によるデータチェックと事前打ち合わせは、ゴースト防止における最前線ともいえる存在です。デザインや用紙、インキ、印刷機の特性を総合的に判断し、試し刷りや追加対策を計画的に進めることで、ゴーストの発生を未然に防ぐことができます。印刷を発注する際には、このプロセスを軽視せず、早い段階から積極的に相談することで、データ通りの美しく鮮やかな仕上がりを実現できるでしょう。見えない色ムラを防ぐための鍵は、事前の準備と印刷会社との緊密な協力にあるといえます。

ゴーストが発生した際の現場での対応と修正の流れ

印刷のデータが完璧であっても、仕上がった紙面に想定外の色ムラが現れる「ゴースト」は、印刷現場にとって避けがたい課題の一つです。これまでのブロックではゴーストの原因や防止策について詳しく紹介してきましたが、実際に印刷の最中や納品直前にゴーストが発生してしまった場合、現場ではどのような手順で対応し、修正していくのでしょうか。ここでは、発見から原因の特定、修正作業、そして再発防止まで、現場での流れを詳しく見ていきます。

まず重要なのは早期発見です。ゴーストは微妙な濃淡の差として現れるため、印刷を始めた直後に見つけることができれば大きな損失を防げます。印刷オペレーターは、最初の数十枚から数百枚の刷り出しを慎重に確認し、光の当たり方や角度を変えて細かなムラがないかを目視します。専用の検査ライトを用いる場合もあり、肉眼では分かりにくいわずかな色ムラも逃さないよう工夫がされています。ここで異常を察知できれば、被害を最小限に抑えて迅速な対処が可能になります。

ゴーストが見つかった場合、次に行うのは原因の特定です。印刷機のローラーやインキ供給系、湿し水のバランス、紙の状態など、影響する要因は複数あります。オペレーターはまず、ローラーのインキ供給量や湿し水の設定を点検し、どの部分でバランスが崩れているかを確認します。インキの乳化が原因であれば湿し水の量を絞る、ローラーに余分なインキがたまっている場合は清掃や位置調整を行うなど、原因に応じた対処を選びます。このとき、印刷を一時的に停止して作業することも少なくありませんが、早い段階での停止は大量の不良品を防ぐ大切な判断です。

原因がインキ供給にある場合は、インキツボの番号ごとの供給量を微調整します。ゴーストは特定の場所だけ濃淡が現れることが多いため、どの番号のローラーに問題があるかを細かく見極める必要があります。インキ量の調整は単に増減させるだけではなく、隣接する部分とのバランスも考慮しなければなりません。オペレーターは経験をもとに微妙な調整を繰り返しながら、全体のインキの流れを安定させます。これにより印刷を再開しても同じ現象が起こらないようにします。

湿し水の管理も重要です。湿し水が多すぎるとインキが乳化して柔らかくなり、ローラーに均一に広がらなくなります。その結果、ある部分でインキが薄くなり、別の部分で濃くなることがあります。もし湿し水が原因であると判断された場合は、供給量を絞るか温度を調整し、インキの状態が安定するまで試し刷りを行います。これにより紙面全体の濃度が整い、ゴーストの再発を防ぐことができます。

紙自体の状態が原因の場合もあります。紙が湿気を含みすぎていると、インキの乗りが不均一になりやすく、ゴーストが発生することがあります。この場合は紙を乾燥させる工程を追加したり、湿度を調整した倉庫に保管してから再印刷を行います。特に梅雨時や湿度の高い季節は紙が水分を含みやすいため、紙の保管環境や搬入経路の見直しも必要になります。

原因の特定と初期対応が終わったら、修正作業に入ります。ゴーストが発生した部数が少なければ、問題が解消された後に再印刷して差し替えることが可能です。しかし大量に印刷してしまった場合は、状況によっては全体の刷り直しが必要になることもあります。その際は納期やコストへの影響が大きくなるため、印刷会社は発注者に現状を報告し、対応方針を相談します。場合によっては印刷順序を入れ替えたり、他の機械を使って急ぎで再印刷を進めるなど、柔軟なスケジュール調整が行われます。

修正後には必ず試し刷りを繰り返し、ゴーストが完全に解消されているかを確認します。単に印刷を再開するのではなく、光を当てて複数角度から確認することで、肉眼では気づきにくいわずかな濃淡も見逃さないようにします。この試し刷りを丁寧に行うことで、再発防止だけでなく、全体の色のバランスや仕上がりの統一感も保たれます。

ゴーストが発生した場合の現場対応では、印刷会社の営業担当やオペレーター、場合によってはデザイナーも連携します。営業担当は発注者との連絡窓口として、問題の原因や修正方法、納期への影響などを迅速に報告します。オペレーターは印刷機の調整やインキの管理、湿し水の制御など技術的な対応を担当します。デザイナーが立ち会う場合は、必要に応じてデータの微修正をその場で行い、より早く解決に向けた判断ができるようにします。こうしたチーム体制が、ゴースト発生後の迅速で的確な対応を支えています。

ゴーストの修正が完了した後は、再発防止のための振り返りも重要です。印刷会社では原因を記録し、次回以降の印刷に活かせるようデータベース化する取り組みが進んでいます。これにより、同じ条件や似たデザインの案件では、事前に予防策を講じることが可能になります。例えば、特定の紙やインキを使用するとゴーストが出やすいことが分かれば、次の案件では別の素材や印刷条件を選ぶ判断ができます。こうした積み重ねが現場の技術力を高め、品質向上につながっていきます。

ゴーストが発生すると納期やコストへの影響は避けられませんが、印刷会社の迅速な対応と丁寧な修正作業によって、そのダメージは最小限に抑えられます。発注者にとっては予期せぬトラブルに不安を感じる場面かもしれませんが、こうした現場の体制を理解しておけば、問題が起きても安心して任せることができます。特にブランドカラーや商品パッケージなど、色の正確さが重要な印刷物では、信頼できる印刷会社との協力が欠かせません。

まとめると、ゴーストが発生した際の現場対応は、早期発見、原因特定、修正、試し刷り、再発防止という一連の流れで進められます。それぞれの段階で印刷オペレーターの技術や経験が求められ、営業担当やデザイナーとの連携も不可欠です。ゴーストは完全に予測することが難しい現象ですが、迅速で的確な対応によって印刷物の品質を守ることは十分可能です。印刷会社が日々培ってきた技術とチームワークが、データ通りの美しい仕上がりを最後まで支え続けているのです。

ゴーストを長期的に抑えるための品質管理とスタッフ教育

印刷物に現れる「ゴースト」は、データ上では問題がなくても印刷後に思わぬ色ムラとして現れる現象です。これまでのブロックではゴーストの仕組みや発生原因、防止策や現場対応などを詳しく紹介してきました。ここではさらに一歩進んで、ゴーストを一時的に解決するだけでなく、長期的に抑えていくために印刷会社がどのような品質管理やスタッフ教育を行っているかを掘り下げて解説します。日々の細やかな管理や人材育成は、目に見えないゴーストのリスクを減らし、安定した印刷品質を未来へとつなぐ大切な取り組みです。

まず、長期的な品質管理の基盤となるのが印刷機のメンテナンスです。印刷機は多くのローラーやギアが複雑に組み合わされて動いており、摩耗や汚れの蓄積がゴースト発生の一因になります。ローラー表面の微細な凹凸が崩れればインキの広がりに偏りが生じ、濃淡の差が生まれやすくなります。そのため印刷会社では定期的にローラーやギアの状態を点検し、必要に応じて交換やクリーニングを実施しています。湿し水を供給する装置や温度調整機能、ゴースト防止ローラーなども同様に、定期点検を欠かさずに行うことで常に安定した動作を保っています。

こうした機械メンテナンスは単なる部品交換にとどまらず、作業記録の蓄積と分析によって精度が高められます。印刷ごとに使用したインキの種類、湿し水の配合、室内の温度や湿度、発生したトラブルの内容などを詳細に記録し、次の印刷に活かす体制を整えることで、同じ条件下でのゴースト発生を未然に防ぐことができます。これにより、天候や季節の変化、異なる紙質への対応も含め、再現性の高い品質管理が可能となります。

品質管理には環境の安定化も欠かせません。印刷工場は紙とインキを扱うため、温度や湿度の影響を受けやすく、わずかな環境変化がゴーストの原因になることがあります。空調や加湿・除湿装置を適切に管理することで室内環境を一定に保ち、紙やインキの状態を安定させる取り組みは、長期的な品質維持に直結します。これらの設備を24時間体制でモニタリングし、季節や天候に合わせた細やかな設定を行うことで、年間を通して印刷条件を一定に保つことができます。

一方で、機械や設備だけではゴーストを完全に防ぐことはできません。人の経験と技術を継承し育てていくことも、長期的な品質管理には欠かせない要素です。印刷オペレーターは日々の作業を通じて、インキの微妙な粘度変化や湿し水の状態、ローラーの音や振動など、数値には表れにくい兆候を感覚的に捉えています。こうした現場感覚は、ゴーストの早期発見や未然防止に直結します。印刷会社はベテランの技術を若手に引き継ぐために、実機を使った研修や、原因分析を共有する勉強会を積極的に実施しています。日常業務の中で経験を体系化し、誰もが同じレベルで判断できるようにすることが、長期的な品質維持の要となります。

また、スタッフ教育では最新の印刷技術や設備への理解も重要です。新しいインキの特性や湿し水の改良、ゴースト防止ローラーの進化など、印刷技術は日々進歩しています。こうした変化を迅速に取り入れ、現場に反映するためには、社員が継続的に学び、知識を更新する必要があります。印刷会社によっては外部の専門講座やメーカーのセミナーにスタッフを参加させるほか、社内での技術共有会を定期的に開き、全員が最新の知識を持って作業にあたれる環境を整えています。

発注者とのコミュニケーションも長期的な品質管理を支える大切な要素です。ゴーストはデータ上では予測が難しい場合が多く、事前の打ち合わせや試し刷りによって、発生リスクを共有しておくことが重要です。印刷会社は過去の事例やデータベースを活用し、ゴーストが出やすいデザインや条件をわかりやすく説明します。これにより発注者がデザイン段階で対策を講じやすくなり、印刷後の修正や再印刷といったリスクを減らすことができます。長期的には、顧客との信頼関係が積み重なり、より安定した品質提供につながります。

さらに、品質を守るための社内体制づくりも欠かせません。多くの印刷会社では品質保証チームを設け、印刷工程の監視や改善を継続的に行っています。ゴーストの発生状況や原因を定期的に分析し、社内全体で共有することで、同じトラブルを繰り返さない仕組みが構築されます。改善提案があれば即座に現場へフィードバックされ、機械の設定や作業手順の見直しに反映されます。これらの取り組みは、品質を維持するだけでなく、印刷物の信頼性を高める企業文化を育てることにもつながっています。

長期的にゴーストを抑えるためには、こうした品質管理や教育が一過性の取り組みではなく、日常的な習慣として根付いていることが大切です。印刷現場では一つの小さな油染みやローラーの摩耗がゴーストのきっかけになり得ます。日々の点検、スタッフ同士の情報共有、最新知識の習得などを積み重ねることで、ゴースト発生の可能性を限りなく低く保つことができます。発注者にとっても、こうした取り組みを続ける印刷会社を選ぶことは、高品質な印刷物を安心して依頼するための確かな基準になります。

このように、ゴーストを長期的に抑えるためには、印刷機のメンテナンスや環境管理、技術の継承と教育、顧客との密接な連携など、現場全体で取り組む総合的な品質管理が欠かせません。ゴーストは目に見えない現象であるからこそ、見えない部分にこそ力を注ぎ、機械と人の両面から安定した印刷を支える体制を築く必要があります。印刷会社がこれらの努力を続けているからこそ、私たちは安心して美しく仕上がった印刷物を手にすることができるのです。

まとめ

これまでの各ブロックでは、印刷物に現れる「ゴースト」という現象について、その仕組みや原因、防止方法、さらに現場での対応や長期的な品質管理まで幅広く解説してきました。ここではその全体像を整理しながら、改めてゴーストへの理解を深め、発注者と印刷会社が協力して長く安定した品質を実現するために大切なポイントをまとめます。

ゴーストとは、印刷データ自体に問題がなくても刷り上がった紙面に色の濃淡が現れてしまう現象のことです。見た目にはまるで影や幽霊のように浮かび上がるため、この呼び名がつきました。デザインの一部が白抜きになっている場合や、天地の面積差が大きいレイアウト、全面ベタを多く使ったポスターやチラシなどでは特に発生しやすく、印刷現場では常に注意が必要です。原因の中心には、印刷機のインキ供給のバランスや湿し水の管理、さらには紙や環境条件の微妙な変化が複雑に絡み合っています。

ゴーストを防ぐためには、まずデザイン段階での配慮が重要です。一面ベタの中に小さな白抜きがあるデザインは、インキが局所的に余ったり不足したりして濃淡が出やすいため、あらかじめ捨てベタを入れることでインキの流れを安定させることが効果的です。捨てベタとは、仕上がりには残らない部分に意図的に設ける塗りつぶしのエリアで、余ったインキを吸収してローラー上のインキ供給を一定に保ちます。デザイナーと印刷会社が協力して早い段階から捨てベタの位置や面積を計画することで、ゴースト発生のリスクを大きく下げられます。

さらに湿し水の管理も欠かせません。湿し水は印刷版の非画像部を濡らしてインキがつかないようにする役割を持ちますが、多すぎるとインキが乳化して柔らかくなり、少なすぎるとインキが版の余分な部分に流れ込み、どちらもゴーストの原因になります。印刷現場では季節や湿度、インキの種類に応じて湿し水の量や温度を細かく調整し、インキ乳化を防ぐ努力が続けられています。これには数値だけでなく、オペレーターが現場で感じ取るわずかな粘度や光沢の変化を見極める経験が必要です。

印刷機そのものに備えられた設備もゴースト対策の要です。ゴースト防止ローラーは、通常のローラーが回転するだけなのに対して、左右に揺動しながらインキを分散させます。この動きによってローラー上のインキが偏らず、長時間の印刷でも色ムラが生じにくくなります。大量印刷や濃いベタ面を多く含むデザインでは特に効果が大きく、印刷品質を安定させるうえで欠かせない装置です。最新機種には標準搭載されることも増えており、既存の機械にも後付けできる場合があるため、設備の確認は印刷発注の際にぜひ意識したい点です。

ただし、どれほど対策を講じてもゴーストが完全にゼロになるわけではありません。もし印刷中や納品前にゴーストが発生した場合、現場ではまず刷り出しの早い段階で異常を見つけ、原因を特定することが最優先となります。インキ供給や湿し水の調整、紙の乾燥状態の見直し、ローラーの清掃などを迅速に行い、必要であれば一時的に印刷を止めてでも修正を優先します。その後は試し刷りを重ねて問題が解消されたことを確認し、再発防止のための原因分析をデータとして記録します。営業担当やデザイナーと連携しながら、納期や品質への影響を最小限に抑える体制も整えられています。

そしてゴーストを長期的に抑えるためには、日々の品質管理とスタッフ教育が欠かせません。印刷機の定期メンテナンス、湿し水やインキの状態を記録して分析する管理体制、工場全体の温湿度を一定に保つ環境制御など、設備面での継続的な取り組みは基本中の基本です。それに加えて、経験豊富なオペレーターの技術を若手に継承する教育も重要です。微細な音や振動、インキのわずかな変化を感じ取る力は、マニュアルだけでは得られません。現場での実習や勉強会、最新技術を学ぶ研修などを通して、全員が同じレベルで品質を守れる体制を育てることが、長期的なゴースト対策を支える鍵となります。

発注者との綿密な打ち合わせも、こうした取り組みを強化します。データの段階からゴーストの可能性を共有し、試し刷りや印刷条件の調整を早期に検討しておけば、印刷工程での予期せぬ修正や再印刷を大幅に減らすことができます。これにより、コスト削減だけでなく納期の確保、ブランドイメージの保護にもつながります。特に企業のパンフレットや商品パッケージなど、色の一貫性が重要な印刷物では、こうした事前準備が品質の安定に大きな効果を発揮します。

まとめると、ゴーストは一見すると偶然の現象に見えますが、印刷機の構造や湿し水のバランス、インキの特性、環境条件など、複数の要因が複雑に重なり合って起こります。そのため対策も多方面からのアプローチが必要です。デザイン段階での捨てベタやレイアウトの工夫、現場での湿し水管理やゴースト防止ローラーの活用、そして印刷中の迅速な対応や修正、さらに長期的な品質管理と人材教育まで、一つ一つが相互に支え合うことで、初めて安定した印刷品質が実現します。

ゴーストは目に見えないところから忍び寄る印刷の大敵ですが、その一方で印刷会社が積み重ねてきた経験と技術によって、今では予防や早期対処が十分可能な現象となっています。発注者が印刷会社と協力し、デザインから納品までの各段階で正しい知識と準備を持つことができれば、データ通りの鮮やかで美しい印刷物を安心して手にすることができるでしょう。これからも印刷現場では、見えない細部まで支える丁寧な管理と技術の研鑽が、ゴーストを抑え続ける大きな力となり続けます。

よくある質問Q&A

-

ゴーストとは何ですか?

-

ゴーストは、印刷データに問題がなくても刷り上がった紙面に色ムラや濃淡が現れる現象です。まるで影が差したように見えるためこの名称があります。主にインキの供給バランスが崩れたり湿し水が多すぎたりすることが原因で起こり、一面ベタに白抜きがあるデザインや天地に面積差があるレイアウトで発生しやすい傾向があります。

-

なぜデータが完璧なのにゴーストが出てしまうのですか?

-

ゴーストは印刷工程の物理的な要因が重なって発生します。印刷機のローラー上でインキが偏ったり、湿し水の量が多すぎてインキが乳化するなど、機械の内部で起こる微細な変化が原因です。データだけを見ても予測しにくいため、印刷会社の経験と設備管理が重要となります。

-

ゴーストが発生しやすいデザインには特徴がありますか?

-

全面ベタに白抜きの小窓があるデザインや、上下で面積差が大きいレイアウトはゴーストのリスクが高まります。インキが必要な部分と不要な部分の差が大きいため、ローラー上で余ったインキが偏りやすく、次の紙面で濃く出てしまうことがあるためです。事前に印刷会社へ相談することで適切な対策が可能です。

-

捨てベタとはどのような役割を持っていますか?

-

捨てベタは仕上がりには現れない部分に設ける塗りつぶしの領域で、余分なインキを吸収してローラーのインキ供給を安定させます。これによりベタ面の偏りを抑え、ゴーストを防ぎやすくなります。デザイン段階で印刷会社と相談しながら配置することで、印刷時のリスクを減らすことができます。

-

湿し水の量がゴーストに関係するのはなぜですか?

-

湿し水は版の非画像部を濡らしてインキが付かないようにする役割がありますが、多すぎるとインキが乳化して柔らかくなり、ローラーで均一に広がらなくなります。少なすぎてもインキが非画像部に入り込み、色ムラを起こす原因となります。適切な水量を維持するために現場では細かな調整が欠かせません。

-

インキの乳化とはどんな現象ですか?

-

乳化とは油性のインキと水が混ざり合うことで起こる現象です。湿し水が多い場合や環境の湿度が高い場合に起こりやすく、インキが柔らかくなって紙面に均一に乗りにくくなります。その結果、一部が薄くなったり濃くなったりしてゴーストが発生します。湿し水の管理や印刷速度の調整が重要です。

-

ゴースト防止ローラーとは何ですか?

-

ゴースト防止ローラーは通常のローラーとは異なり、回転に加えて左右に揺動する仕組みを持っています。インキを常にかき混ぜながら均一に供給するため、特定の位置にインキが溜まらずゴーストを防ぎます。全面ベタや長時間の印刷でも安定した仕上がりを保つ効果が高く、最新の印刷機には標準搭載されることもあります。

-

ゴースト防止ローラーを後付けで導入することはできますか?

-

多くの印刷機では後付けが可能です。印刷会社は機械の構造や印刷する製品の特性を考慮しながら最適な位置や揺動幅を設定します。設備更新よりもコストを抑えてゴースト対策ができるため、既存の設備でも導入する価値があります。定期的なメンテナンスを行えば長期間効果を維持できます。

-

ゴーストが発生した場合、現場ではどのように対応しますか?

-

刷り出し段階で色ムラを発見したら印刷を一時停止し、インキ供給量や湿し水の設定、ローラーの状態などを点検します。原因を特定した後、供給量の調整やローラーの清掃、湿し水の温度管理などを行い、試し刷りを繰り返して改善を確認します。必要に応じて再印刷やデータの微修正を行うこともあります。

-

ゴーストの修正にはどのくらい時間がかかりますか?

-

原因や状況によります。インキ量や湿し水の微調整で解消する場合は数十分から数時間で対応可能ですが、紙の交換や大規模な再印刷が必要な場合は数日かかることもあります。印刷会社は発注者に現状を迅速に報告し、納期やコストへの影響を最小限に抑える方法を提案します。

-

ゴーストを完全に防ぐことはできますか?

-

複数の要因が関わるため完全にゼロにするのは難しいですが、捨てベタの設置、湿し水の適正管理、ゴースト防止ローラーの活用など複数の対策を組み合わせることで大幅に減らすことは可能です。印刷会社が行う事前打ち合わせや試し刷りも予防に有効で、リスクを最小限に抑えられます。

-

発注者が事前にできる対策はありますか?

-

デザイン段階でゴーストが出やすいレイアウトを避けることが大切です。全面ベタに小さな白抜きを入れる場合は事前に印刷会社と相談し、必要であれば捨てベタを配置するなどの調整を検討します。試し刷りを依頼して早期に確認することも有効で、後の修正や再印刷を防ぐことができます。

-

ゴーストはどのような印刷物で特に注意が必要ですか?

-

大きなベタ面や濃い色を多用したポスター、カタログ、ブランドカラーを重視するパッケージなどはゴーストの影響が目立ちやすいため特に注意が必要です。これらは色の均一性が求められるため、わずかなムラでも品質に大きく影響します。印刷会社に事前に用途や目的を伝えることで最適な対策が取れます。

-

紙の種類によってゴーストの出やすさは変わりますか?

-

紙質は大きな影響を与えます。表面が滑らかなコート紙は発色が良い反面、インキが均一に広がらないとムラが目立ちやすく、ざらついた紙ではインキが沈みやすくて細かい部分にゴーストが出やすくなります。印刷会社は用途に応じて適した紙を提案し、試し刷りを通して安定した仕上がりを確認します。

-

季節や天候がゴーストに影響することはありますか?

-

あります。湿度が高い季節は紙が水分を含みやすく、インキの乾燥が遅れてゴーストが出やすくなります。逆に冬の乾燥時期は湿し水が蒸発しやすく、インキ供給が不安定になる場合があります。印刷会社は空調や加湿・除湿を調整し、環境を一定に保つことで年間を通して品質を安定させています。

-

ゴーストを防ぐためのスタッフ教育にはどのような取り組みがありますか?

-

印刷会社ではベテランの技術や現場感覚を若手に継承するため、実機を使った研修や原因分析の勉強会を行っています。インキの粘度や湿し水の状態、ローラーの音や振動など、数値では捉えにくい兆候を見極める力を育て、全員が同じレベルで品質を守れるよう体制を整えています。

-

ゴースト防止と環境への取り組みは関係がありますか?

-

ゴーストを減らすことで刷り直しや追加印刷が減り、紙やインキの無駄を抑えられます。これによりCO2排出や資源の消費も減らせるため、環境への負荷を軽減できます。ゴースト防止ローラーの活用や湿し水の適正管理など、日々の品質管理は持続可能な印刷工程にも貢献しています。

-

ゴーストが発生した印刷物をそのまま使うことはできますか?

-

軽度であれば使える場合もありますが、特にブランドカラーや商品のパッケージなど、色の均一性が重視される印刷物では品質が低下した印象を与える可能性があります。用途によっては修正や再印刷が必要になるため、印刷会社と相談しながら判断することが大切です。

-

ゴーストを抑えるために発注時に確認しておくべきことは何ですか?

-

印刷機にゴースト防止ローラーが搭載されているか、湿し水やインキの管理体制が整っているかを確認すると安心です。さらに試し刷りの有無や納期中の調整方法など、事前に打ち合わせをしておくことで、ゴースト発生のリスクを大幅に減らすことができます。

-

将来的にゴーストがなくなる技術は開発されるのでしょうか?

-

ゴーストを完全にゼロにする技術はまだありませんが、印刷機やインキの改良、湿し水管理の自動化などの進歩によって、発生率は年々下がっています。さらにAIを活用した自動検出システムなども研究が進んでおり、今後はより安定した印刷品質が期待されています。